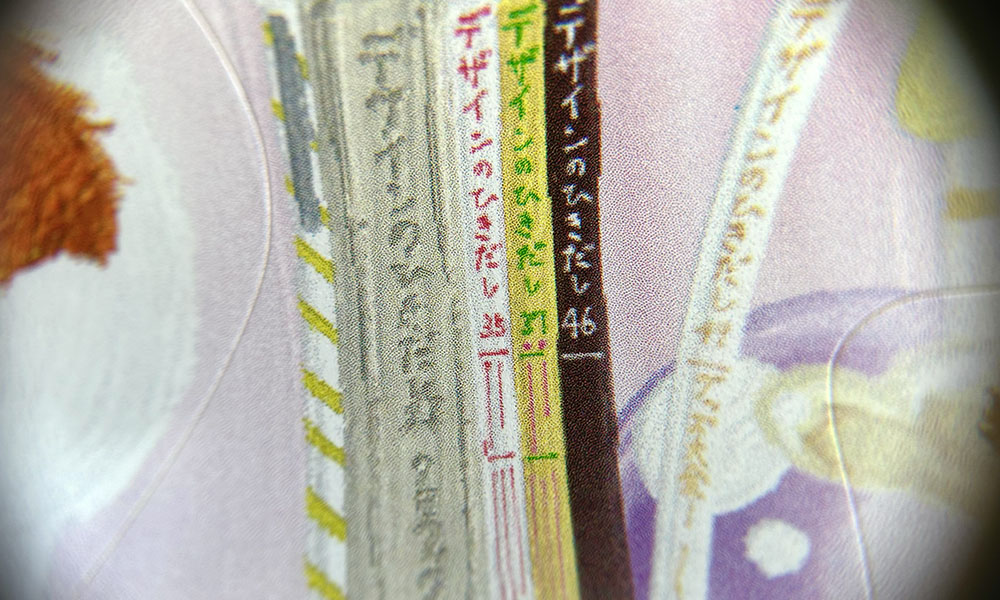

「デザインのひきだし50」〜No.2 データ入稿、印刷・加工編〜

「デザインのひきだし創刊50記念号」の締切に追われ一人黙々とペンを走らせているワタクシとフォローしてくれる社長、お盆前の繁忙期に慌ただしくしている現場と営業。その空気感とやりきらねばならないという使命感がペンをより一層走らせていた。

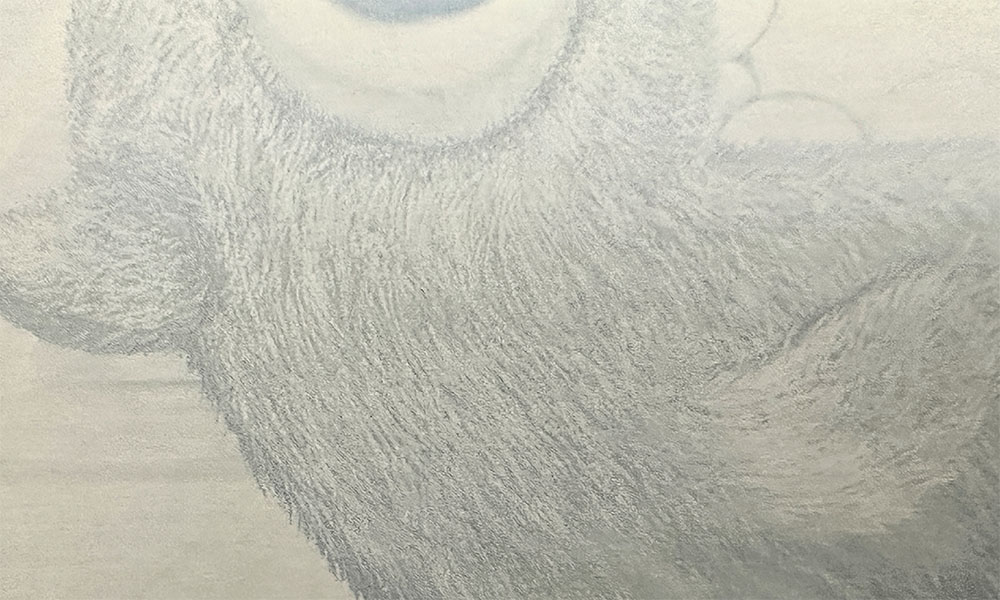

気合を入れ、指に出来たマメが潰れないように絆創膏を巻いて宇宙害獣の毛を一本一本をひたすらに描き続けていた。(結果的にイラストに要した時間は丸5日。5日間も毛だけを描くなんてもう二度とゴメンだ…)

時折よぎる「一体目描き込み過ぎてこんな大変な思いすることになっちゃった…」と後悔しつつも、自分のタスク管理不足であることが一番の原因じゃないかと内省しながらペンを走らせる日々…。ようやくイラストが完成し、残りは背景とカットラインを描くだけだ。。。

脳内がシャットダウンしそうなほど疲弊した体に鞭打って、最後の仕上げにパソコンへと向かう。

定時を少し過ぎたころ、日伸製作所さんに刃型製作用データの入稿も完了。あとは編集長に入稿イメージデータを送り、印刷用のデータを作るだけ。

奮闘して約1週間「…やっと終わった」と社長と一緒に胸をなでおろしたその時、悲劇は起きた。

ピコンッ・・・

編集長からだ。恐る恐る社長がメールを開くと

『詳細のご連絡をお送りしたつもりでおりましたが失礼しました。

以下の通りご連絡いたします。「統一フォーマット.ai」をお使いください』

(ちょっっっ…!!??)

編集長から送られてきたデータをダウンロードし、現状のデザインと空きや配置照らし合わせると、思いっきりキャラクターに被ってしまう表現が。キャラクターの位置を変更して社長に製版用データを完成させてもらい、刃型データを再入稿。製版室のパソコンを再度立ち上げる。

社長(以下:社):『よし、20時までには終わりそうだな…』

2人で遠い目をしながら頭の中では今夜の晩ごはんを考え始めていた。

途中から2人とも完全燃焼してしまい、椅子に腰掛け言葉少なにパソコンに向かう。さっきまで他愛のない雑談を繰り返していたが、もう雑談する気力も残っていなかった。

最終確認が終わったのは、20時30分。

広報も社長も空腹の限界を越え、「お疲れ様でした…」とだけ口にし、社を後にした。こうしてワタクシと社長の長い戦いに終止符が打たれた。

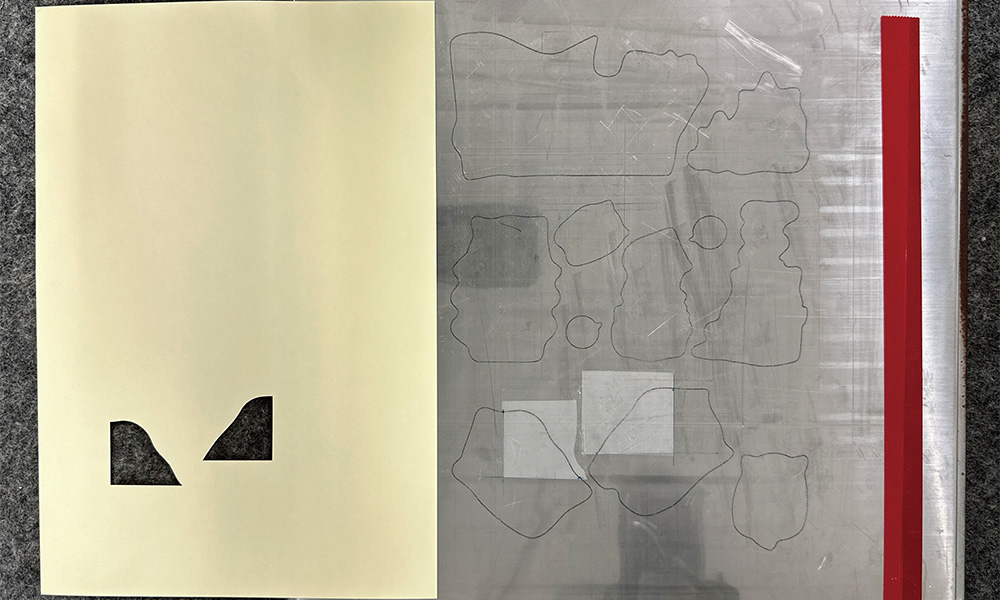

翌日、作業指示書が現場に回されついに『デザインのひきだし50号』の当社印刷物製造開始。肩こりで湿布を貼りまくったワタクシもヨボヨボと立ち上がり、製版室で製版の大先輩Kさんの側で、作品が版になって行く模様を見守る。

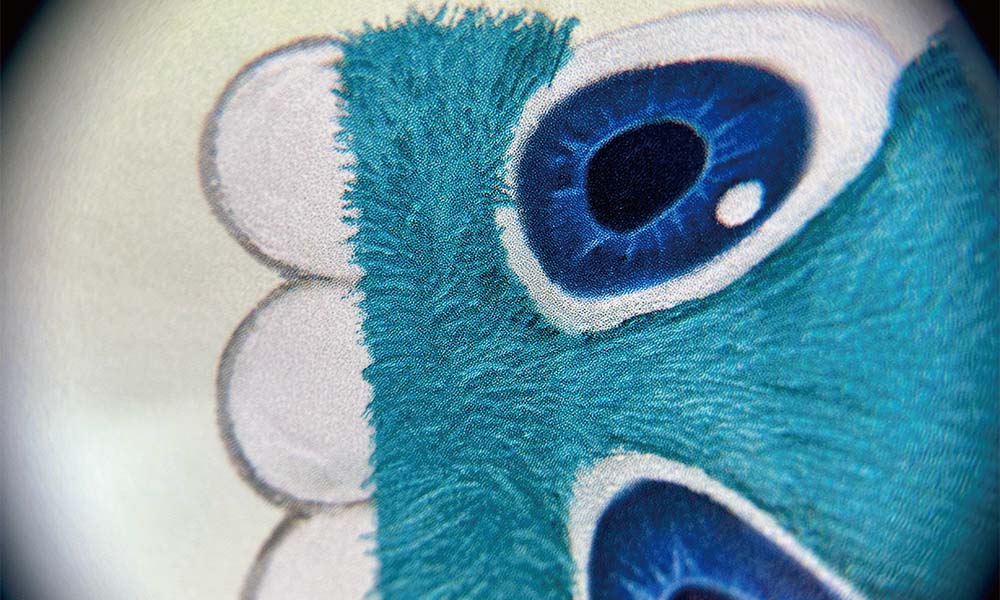

今回用いた製版の技術は『Fairbot2』というハイブリッドスクリーン。一般的に用いられるAMと細かな点で表現されるFMという2種類の網のイイトコ取りをした網点だ。精度の高いオフセット印刷で印刷すると、本当にリアルな表現が可能になる。

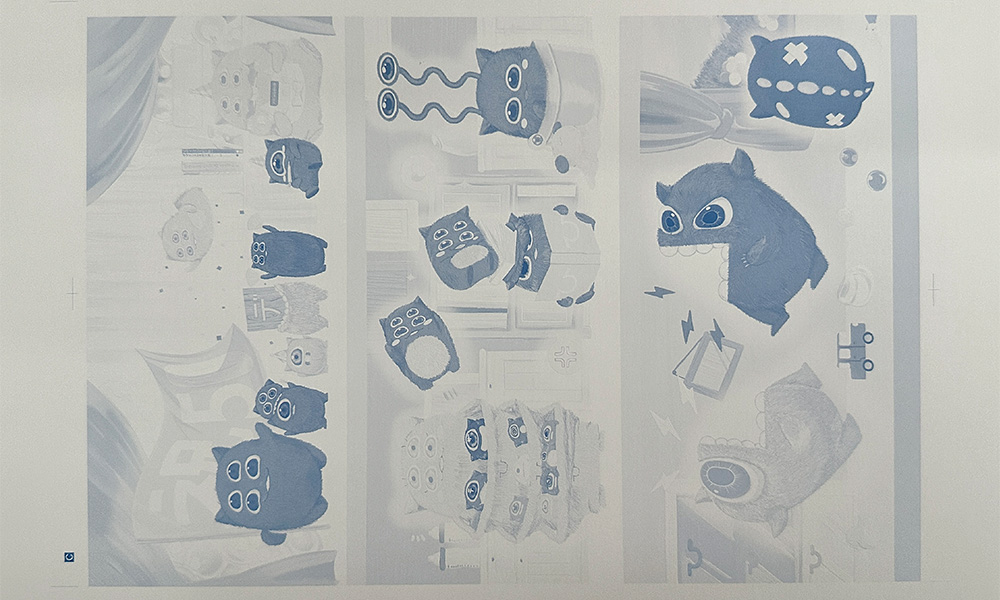

Fairdot2で出力した印刷版がこちら!!

(これが…fairdot2の力…!?)

正直、可愛すぎる…もうちょっと寄って見てみると

(こ…細かぁっ!!)

ワ:「あああ…私の血と涙の結晶がしっかり露光されて刻み込まれている〜…」

肉眼でも分かる通り、網点が細かく表現されている。通常の製版はここまで細い網点ではないのです。CMYKに分版された版をオフセット印刷担当のMさんに自ら渡しに行き、想いを託すように渡した。

いよいよ印刷がはじまる…「このシールがキチンと出来上がったら、墓まで持っていこう」と心に決め、手塩にかけたキャラクターが印刷物になる瞬間を待った。

実はこの時、社長は出張で不在。色調の確認はイラストを描いたワタクシが責任を持って行うことに。事務所のデスクで今か今かと待っていると、Mさんから試し刷りを開始したと連絡。ダッシュで現場に駆けつけた。

(ぬあー!抱きしめたいぞッ、宇宙怪獣!!)

検討がキレイに合っていない状態でも感動MAX。色が乗って自分の作品が生まれる感動は、印刷業界に足を踏み入れなければ分からなかったんだろうなあ…と思いながら、見当が合うまで事務所に戻り待機。

しばらくすると事務所にMさんが出来上がった印刷物を持ってきてくれ、一言。

印刷担当M:「色の確認お願いしま〜す!こんな感じで大丈夫?」

(きゃ〜〜〜かわいい〜〜〜〜!!)

ワ:「ありがとうございます!!!めちゃくちゃいいです!!」

出来上がった熱い想いを噛み締めながら色味をしっかり確認。

自分が思い描いていた通りの色調が鮮やかに表現された現物に喜びを隠しきれない。

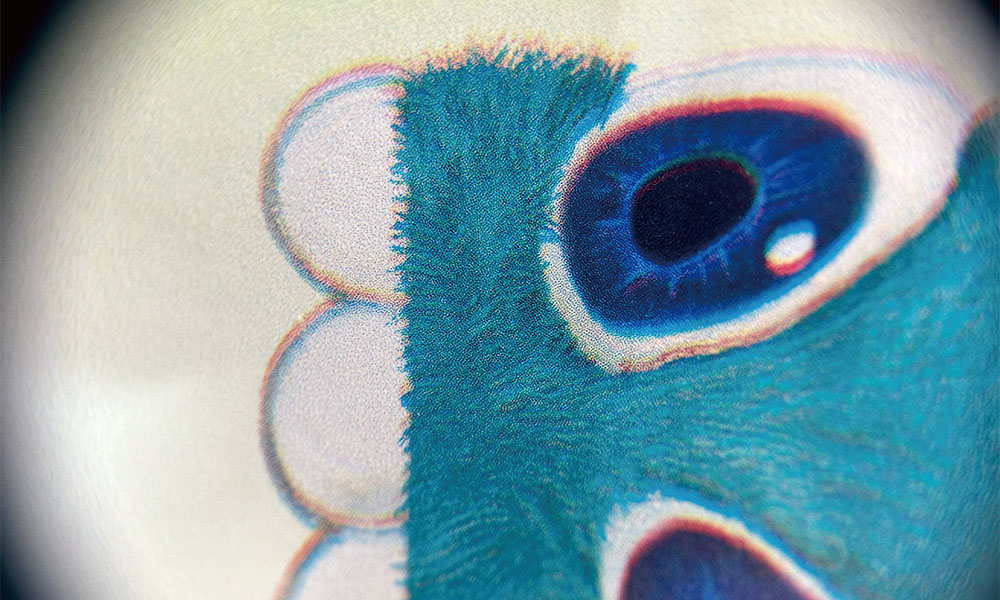

いやいや油断はできない。社長から伝えられていた確認すべきポイントを思い出し、ルーペで確認…!!!(毛並みや隠し文字は出てるかなっと…)

(毛の一本一本までしっかり出てる〜!!!すごいぞ、Fairbot2…)

一本一本描いた渾身の毛並みが予想以上に、再現されているのに大感動!一般的に印刷で用いられる網点(AM175線)では表現できない細部までがキッチリ印刷されている。

印刷担当のMさんもワタクシの反応にホッとした様子。

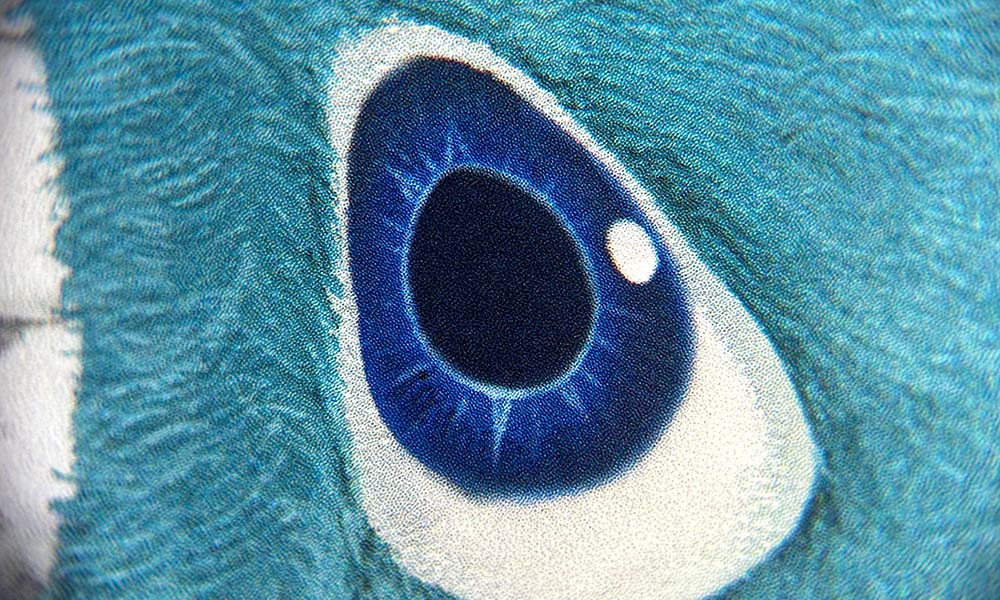

『Fairbot2』は見当精度の高さがよりダイレクトに品質に反映される技術。

少し見当がズレた場所を覗いてみると…

滲んだように線がボケてしまい、網点の密度の高さからズレた部分は色鉛筆で一本線を描いているような状態になっていますね…!シャープで階調豊かな表現を目指したFairdot2は印刷見当精度の高さがなければ本来の性能を発揮できない、ということです。

通常のAMスクリーンでは、版ズレが起きてしまってもこのような一本線のようには見えず、ドットが規則的に並んでいるように見えます。曲線状の細い線では線は切れてしまうことも!

全体の印象だけでなく、細部までルーペで確認すると毛の質感が全く違います。

印刷後は抜き加工の工程に入っていきます。

今回は社長と工場長が大阪に出張したタイミングが刃型製作のタイミングと重なった為、

\刃型作りの製作現場にお邪魔させていただきました!!/

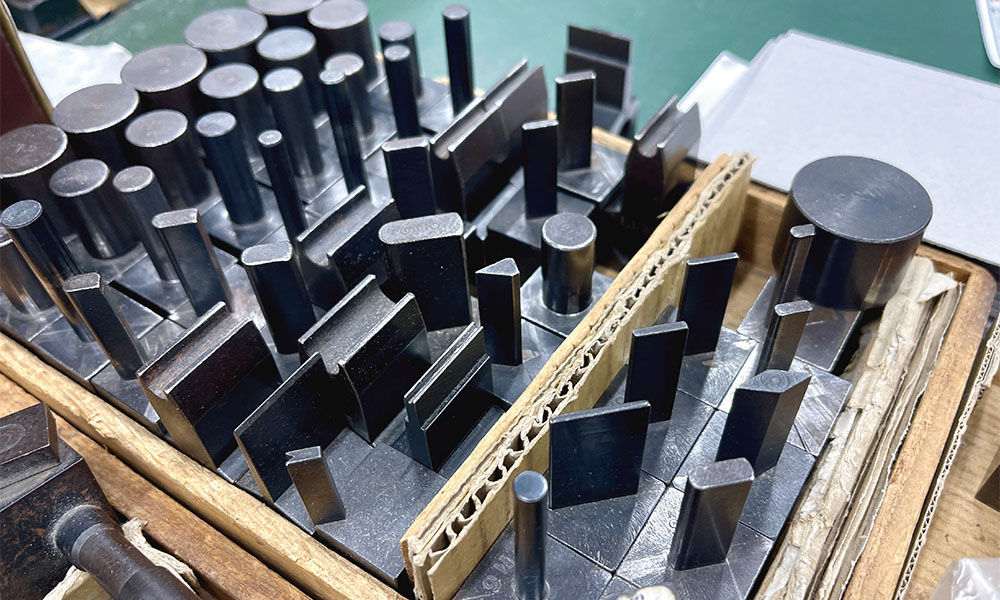

刃型の形にカットされたアクリルに沿ってゼンマイ刃がコツコツ叩かれて曲がっていきます。

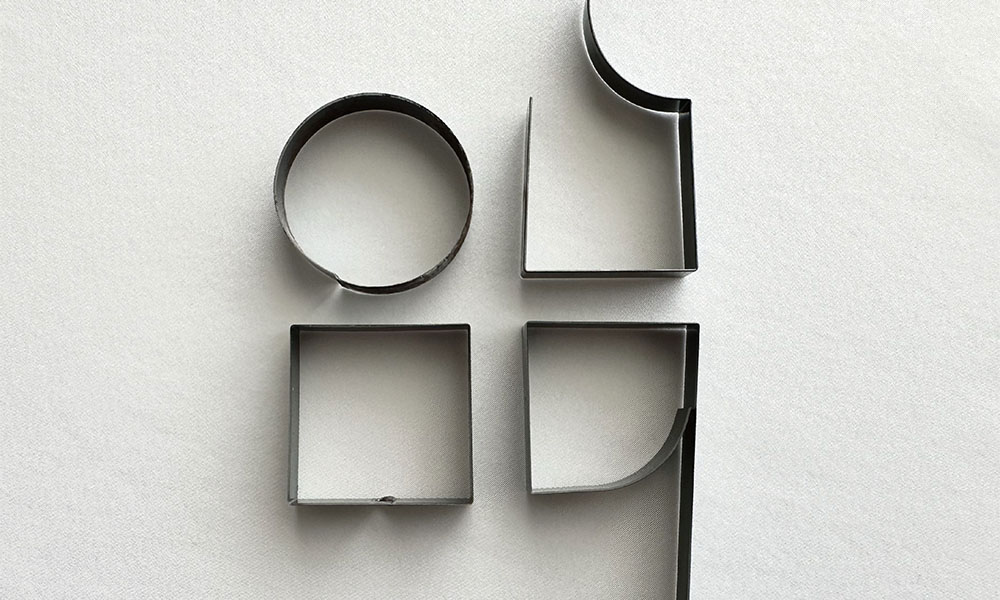

(理屈抜きにかっこいい治具達…)

折角なんで、何か曲げてみますか?というお誘いを頂いたので工場長が刃型作りを体験させて頂きました!

軽くレバーを落とす感覚で作っていくと教えてもらったものの、同じ治具を当てていても力の具合で曲がり方が変わったり、刃物がねじれてしまったりと技術の奥深さが感じられる体験でした。

工場長が初めて曲げた刃型の出来栄えは・・・

ワ:「おお〜きれいですね!「初めてなのに上手!」と褒められたと聞きましたが、機械を普段から扱っているのも関係あるんですかねぇ?」

工場長:「これ、実は全然真円じゃないんよ…。よく見たら刃と刃のつなぎ目が歪んでいるし、刃型としては役に立たんなあ。これ納品されたら普通にクレーム対象になっちゃうわ。。。」

ワ:「言われてみれば確かに…。実際に刃型を作ってみて感じたことありますか?」

工場長:「普通に当日出荷してくれる凄さを感じたわ。複雑で納期かかるものでも、簡単に納期短縮してほしいって言えんくらい難しかった。一つ一つ職人技で作られとるからちゃんと丁寧に扱わんといけないと改めて思ったなあ・・・。刃型の溶接体験も体験したけど、溶接もメチャクチャ難しくて穴開けちゃったし(笑)」

何事も、本質は体験してみないと分からないものですね…!

日伸製作所様、この度は貴重な体験をさせていただきありがとうございました!!!

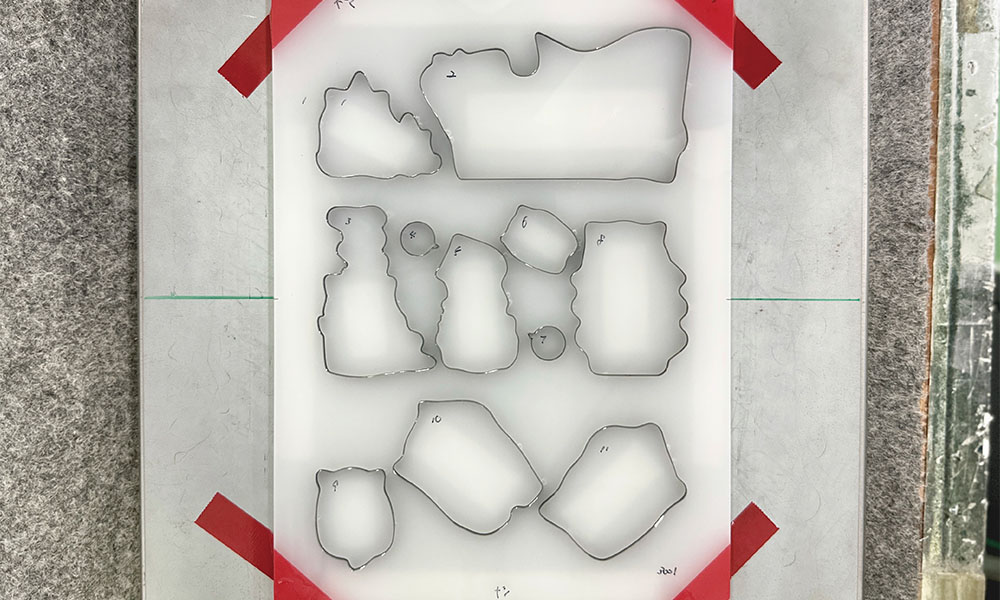

社長と工場長が出張から帰ってくると、同じタイミングでデザインのひきだしの刃型が送られてきた。

いやー今回も美しいですな…。きれいに並んだ艶のある刃型。複雑な変形だったのですが、ワタクシがデザインした通りの刃型でございました!

今回は普通のシールではなく、ギミックとして変則裏スリットを入れる仕様。裏スリット用の刃型は塚谷刃物製作所 様のピナクルダイで製作頂きました!

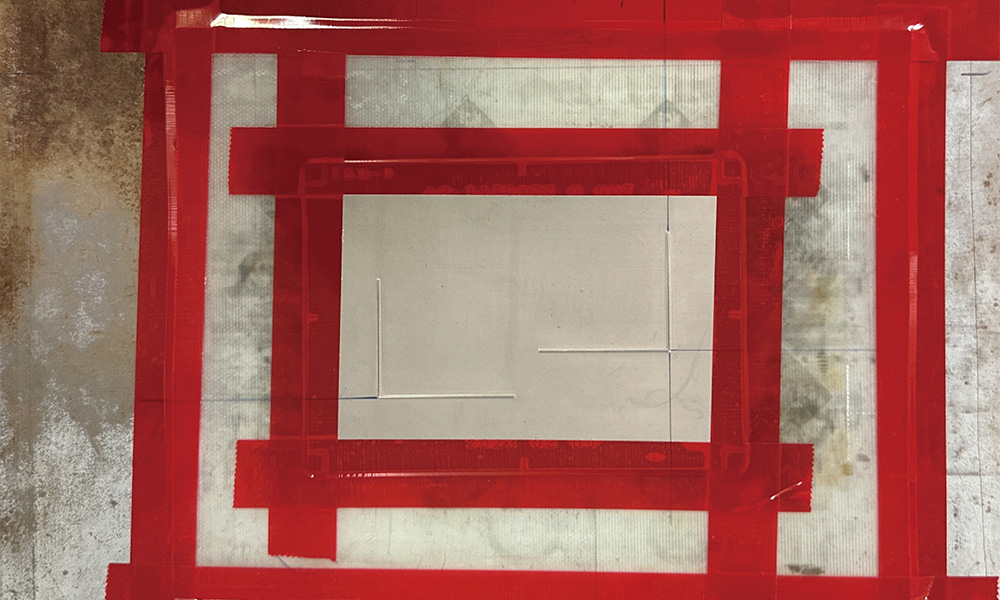

変則裏スリット用のピナクルダイはこんな風に貼り付けて、シールの剥離紙面から抜いていきます。

ピナクルダイは一般的に腐食刃と呼ばれるもので、薄い板状の金属になっています。一見刃物とは思えない形をしていますが、これがキッチリ刃物として活躍するから不思議です。

ゼンマイ刃でシール面を、ピナクルダイで剥離紙面を位置を合わせて、同じ加工ラインで抜いていくのも今回の目玉。

抜き加工担当のKさんが刃型の抜けムラを確認すると…

\\\ 全 く 無 し ッ ///

(これには現場のKさんもニッコリ。)

剥離紙に刃物も食い込んでおらず、調整不要!これには現場も大助かり。

日伸さん、最高の刃型ありがとうございます…(涙)

抜き位置も決まったところで最終のカットラインにカッターを合わせて

(シートカットの位置を断裁位置に合わせていきます。ここの調節も手作業なんです…)

すべての抜きの見当が合ったところで、社長に確認してもらい本番用の印刷ロールをセットして、抜き加工開始!

ある程度抜き終えたところで、副工場長が断裁機の調子出し。指定の位置に合うよう寸法をセットしていく。

デザイン制作の遅れから納期に間に合わせられるかヒヤヒヤしていた社員一同(特にワタクシ)もここまできたところで皆一安心。無事お盆が迎えられる見通しがたったのだった。かくして「デザインのひきだし」創刊50記念特別号の1ページは誕生。

多くの人が関わり合いながら一冊の本になり、皆様の元へお届けできるのは何度体験しても慣れずに喜ばしいことだと実感しました。

そして前回の『デザインのひきだし』49号に引き続き、記念すべき50号に今回もお声がけ頂きました編集長、本当にありがとうございました!

当社のこだわりが詰まった渾身の一枚。どうぞ、お楽しみ下さいませ!